Documentos Técnicos

A IMPORTÂNCIA DA ANÁLISE DE ÓLEO PARA TRANSFORMADOR

Explicação técnica.

Líquidos isolantes elétricos - Descritivo técnico analise física química e cromatográfica.

1.0. Critérios de controle de óleo isolante

-A confiabilidade operativa dos equipamentos num sistema elétrico é uma condição que se torna cada vez mais necessária e imprescindível. Para se obter esta confiabilidade é essencial o controle de qualidade do Óleo Isolante em operação empregando-se técnicas de manutenção preventivas capazes de evitar falhas.

O acompanhamento e a manutenção da qualidade do Óleo Isolante são etapas essenciais para assegurar uma vida útil maior do isolamento e um desempenho confiável do sistema.

2.0. Controle da qualidade do óleo isolante

-Para que possa atender satisfatoriamente o duplo papel de dielétrico e agente de transferência de calor, ele deve possuir certas propriedades básicas, tais como: Rigidez Dielétrica suficiente para suportar as tensões dielétricas impostas pelo serviço e viscosidade adequada para que sua capacidade de circular e transferir calor não sejam prejudicados. Além disso, deve ter resistência à oxidação adequada para assegurar uma longa vida em serviço.

Como o Óleo Isolante se deteriora em serviço, estas propriedades podem ser afetadas, prejudicando assim o bom funcionamento do equipamento.

A deterioração do Óleo começa logo após o contato com o equipamento e é influenciada pelos seguintes fatores: presença de oxigênio, temperaturas elevadas, presença de metais e umidade que atuam como catalisadores das reações de oxidação.

Numa fase inicial de oxidação formam-se produtos solúveis no óleo a quente, porém insolúveis no óleo a frio, podendo precipitar nas regiões mais frias do equipamento. Num estágio avançado de oxidação formam-se borras que podem ser insolúveis mesmo no óleo quente e se depositam sobre a isolação sólida, núcleo e paredes do tanque. Além de prejudicar a troca de calor e alterar as características dielétricas do óleo, a formação destes produtos acelera o envelhecimento do papel, diminuindo a vida útil do isolamento.

Além dos produtos de oxidação, outros contaminantes como: Água, partículas sólidas e compostos polares solúveis podem se acumular no óleo durante o serviço e alterar suas características.

A qualidade do óleo isolante pode ser avaliada através dos seguintes ensaios: Tensão Interfacial, Índice de Neutralização, Rigidez Dielétrica, Teor de Água, Perdas Dielétricas e Cor.

-Os resultados destes ensaios fornecem informações valiosas, a partir das quais pode-se decidir por um recondicionamento ou regeneração do óleo, garantindo assim sua qualidade em serviço.

Detecção de Falhas Incipientes através da Análise Cromatográfica dos Gases Dissolvidos no Óleo Isolante.

Durante a operação de um transformador ou reator, o Óleo e outros materiais dielétricos sofrem sob a ação da temperatura e tensões elétricas, processos de decomposição química que resultam na formação de gases que se dissolvem total ou parcialmente no óleo. Os principais gases formados são: Hidrogênio, Monóxido de Carbono, Dióxido de Carbono, Metano, Etileno, Etano e Acetileno.

O monitoramento da evolução destes gases é feito através da Análise Cromatográfica, o que permite detectar falhas ainda incipientes e acompanhar seu desenvolvimento. Assim, falhas do tipo: arco elétrico, superaquecimento e descargas parciais geram gases característicos e através da avaliação da quantidade e perfil de composição da mistura gasosa, pode-se identificar a natureza e gravidade do problema. Isto possibilita a programação antecipada de desligamentos no sistema para correção dos problemas.

Além da grande vantagem de evitar despesas com grandes reparos ou até mesmo com a perda total do equipamento, a Análise Cromatográfica não requer desligamentos e nem transporte de aparelhagem para o local, ao contrário do que ocorre com os ensaios elétricos. Uma amostra de óleo é colhida em uma seringa com o equipamento energizado e enviada ao Laboratório da DATALINK para análise.

3.0. Analise físico químico:

Cor e aparência

-A Cor não é uma propriedade crítica, porém é útil se associada a outros ensaios. À medida que o óleo vai oxidando a sua Cor vai escurecendo.

A observação da aparência da amostra é importante já que se pode detectar presença de sedimentos, borra sujeira e água livre e/ou emulsionada.

Teor de água

-A água pode originar-se da atmosfera ou ser produzida pela deterioração de materiais isolantes. Ela pode estar presente no óleo de trás formas: livre, emulsionada ou dissolvida.

-Tanto a água livre quanto a emulsionada causam decréscimo na Rigidez Dielétrica e em menor grau em aumento nas Perdas Dielétricas.

A água dissolvida pode ou não afetar as propriedades elétricas dependendo do estado de deterioração do óleo. Um elevado Teor de água, além de prejudicar as propriedades dielétricas do óleo e diminuir a resistência de isolamento do equipamento, acelera a deterioração química do papel isolante e do próprio óleo. Óleos que apresentam Teor de água alta e Rigidez Dielétrica baixa devem ser recondicionados.

Rigidez Dielétrica

-Mede a capacidade que um óleo Isolante tem em suportar tensões elétricas sem falhar. Água livre e partículas sólidas, particularmente estas últimas quando combinadas com altos níveis de água dissolvida reduzem drasticamente a Rigidez Dielétrica.

O ensaio de Rigidez Dielétrica não é sensível a produtos de oxidação do óleo.

Tensão interfacial

-À a medida d força necessária para se romper uma interface óleo/água. Quando o óleo é novo esta interface é rígida e a força é grande. À medida que o óleo vai deteriorando vão se formando compostos polares que tendem a se concentrar na interface óleo/água e quanto maior for esta concentração menor será o valor da Tensão Interfacial.

Este ensaio é sensível tanto a produtos de oxidação quanto a contaminantes polares solúveis.

Índice de neutralização

É a medida dos constituintes ou contaminantes ácidos no óleo.

-Este valor aumenta como resultado da oxidação.

Perdas Dielétricas

Este ensaio detecta a presença de contaminantes polares solúveis no óleo, produtos de oxidação, água, partículas metálicas, etc.

É um ensaio muito sensível, mesmo quando a contaminação é pequena.

-O ensaio pode ser feito a 25º C, 90º C ou a 100º C.

4.0. Periodicidade de ensaios

-Anualmente. Quando este se encontra dentro dos parâmatros normais.

5.0. Cromatografia

-Consta de três fases distintas: extração dos gases dissolvidos através de vácuo e agitação da amostra coletada em seringa, a análise cromatográfica desta mistura gasosa e a interpretação dos resultados obtidos.

Comparando a evolução dos gases dissolvidos no óleo isolante, através dos resultados obtidos pela análise cromatográfica e estabelecendo as relações de gases de acordo com critérios preestabelecidos (por exemplo: Rogers, IEC, Duval, Dornemburg, Doble ou Pugh e Laborelec), é possível identificar a falha incipiente que está se desenvolvendo, bem como a sua gravidade, antes que danos maiores possam ocorrer ao equipamento.

5.1. Diagnósticos:

Arco

-Grandes quantidades de hidrogênio e acetileno são produzidas, com pequenas quantidades de metano e etileno. dióxido e monóxido de carbono também podem ser formados caso a falha envolva a celulose.

-O óleo poderá ser carbonizado.

-Gás - Chave - Acetílio.

Descargas parciais

-Descargas elétricas de baixa energia produzem, hidrogênio e metano, com pequenas quantidades de etano e etileno. Quantidades comparáveis de monóxido e dióxido de carbono podem resultar de descargas em celulose.

-Gás - Chave - hidrogênio

Óleo superaquecido

-Os produtos de decomposição incluem etileno e metano, juntamente com quantidades menores de hidrogênio e etano. Traços de acetileno podem ser formados se a falha é severa ou se envolver contatos elétricos.

-Gás - Chave - Etileno

Celulose superaquecida

-Grandes quantidades de dióxido e monóxido de carbono são liberadas da celulose superaquecida, Hidrocarbonetos gasosos, como metano e etileno, será formados se afalha envolver una estrutura impregnada em óleo.

-Gás - Chave - monóxido de Carbono

Eletrólise

A decomposição eletro; etílica da água ou a decomposição da água associada com a ferrugem resulta na formação de grandes quantidades de hidrogênio, com pequenas quantidades dos outros gases combustíveis.

-Gás - Chave - hidrogênio.

É análise cromatográfica é uma técnica sensível e confiável de monitoramento das condições dos equipamentos , complementando os resultados de ensaios elétricos. Em certos casos de falhas incipientes a análise cromatográfica se mostra mais eficiente que os ensaios elétricos convencionais, visto que eles não apresentam sensibilidade neste estágio do problema.

-O diagnóstico da análise cromatográfica dos gases dissolvidos no óleo apresenta um índice de acerto elevado, desde que o técnico que analisa os resultados tenha experiência com interpretação de resultados e conhecimento da metodologia empregada.

Periodicidade de ensaios

-Semestralmente. Quando este se encontra dentro dos parâmatros normais.

6.0. Conclusão

A escolha do momento certo de substituir ou tratar o óleo Isolante deteriorado deve ser feito com muita cautela. Desições antecipadas não são economicamente favoráveis.

Decisões atrasadas causam: dificuldade de limpeza do isolamento por processos convencionais, devido a impregnações com produtos da oxidação na celulose; dificuldade de regeneração do óleo a níveis recomendados devido a presença de alguns produtos de oxidação formados (compostos polares não ácidos), que não são retirados pelo processo; dificuldade de se obter uma resistência à oxidação adequada do óleo após regeneração, mesmo com adição de inibidores artificiais;

Perda de vida útil do isolamento

-A Análise cromatográfica é uma técnica sensível e confiável de monitoramento das condições dos equipamentos, complementando os resultados de ensaios elétricos. Em certos casos de falhas incipientes a Análise Cromatográfica se mostra mais eficiente que os ensaios elétricos convencionais, visto que eles não apresentam sensibilidade neste estágio do problema.

O diagnóstico da Análise Cromatográfica dos Gases dissolvidos no óleo apresenta um índice de acerto elevado, desde que o técnico que analisa os resultados tenha experiência com interpretação de resultados e conhecimento da metodologia empregada.

A IMPORTÂNCIA DA CERTIFICAÇÃO DE REDE

Os principais fabricantes de cabos metálicos para redes de dados no Brasil oferecem 5 anos de garantia para seus produtos. Essa garantia pode subir para 10 ou 15 anos se o serviço de instalação for executado por uma empresa com profissionais certificados pelos respectivos fabricantes.

Se 15 anos de garantia parece ser muito tempo, imagine então 25 anos. É isso mesmo, dependendo da importância da obra, o fabricante do cabo, em conjunto com a empresa instaladora, pode oferecer até 25 anos de garantia nos produtos (empresa fabricante) e serviços (empresa instaladora).

-Mas para que essa garantia super estendida possa ser oferecida, é imprescindível que toda a estrutura do cabeamento seja testada e certificada com equipamento adequado.

-Nesse caso a certificação pode garantir um período adicional de garantia da ordem de quatro vezes a garantia original. Com isso todas as partes saem ganhando. O cliente porque recebeu uma garantia bem maior, o instalador conquistou a gratidão do cliente e o respeito do fabricante dos cabos e este último ganhou a certeza de que a obra foi muito bem executada e que nenhum problema técnico foi encontrado

Testes e certificações

Até que uma estrutura de rede esteja totalmente certificada muitos testes deverão ser feitos e para tal podemos utilizar três tipos de equipamentos: Um simples testador de cabos (Lan teste), um microscanner e um certificador, mais comumente conhecido por Scanner.

Tipos de testes

-Podem dividir a bateria de testes de uma rede em dois tipos básicos, os testes passivos, que são executados sem que a rede esteja em real funcionamento, e os testes ativos, que deverão ser executados com a rede em condições reais de funcionamento, ou seja, com a rede operando normalmente mesmo.

Os testes ativos são mais comumente utilizados, quando se precisa investigar e diagnosticar o que esta havendo de errado numa rede. Felizmente tal tipo de teste não é muito freqüente, o que significa que a tecnologia de redes esta cada vez melhor, assim como nossos profissionais de instalação de cabos e redes.

-Já os testes passivos são muito difundidos e utilizados. Isso é muito bom, pois estes testes que homologarão uma estrutura de cabeamento instalada.

-Os testes passivos podem ser divididos em estáticos e dinâmicos. Os estáticos são realizados em laboratórios, fábricas ou institutos de pesquisas e não pode haver reprovação alguma, caso contrário o cabo em teste não atenderá às normas e com isso seu projeto técnico ou de fabricação não serão aprovados.

Já os testes dinâmicos são mais complexos, são eles:

1 - Wiremap (Mapa de Fios);

2 - Lenght (Comprimento do cabo lançado);

3 - Attenuation ou Insertion Loss (Atenuação);

4 - NEXT Loss (Near end Crosstalk);

5 - PS-NEXT Loss (Power Sum NEXT);

6 - FEXT (Far End Crosstalk);

7 - ELFEXT Loss (Equal Level Far End Crosstalk);

8 - PS-ELFEXT Loss (Power Sum Equal Level Far End Crosstalk);

9 - Return Loss (Perda de retorno);

10 - Propagation Delay (Atraso de propagação);

11 - Delay Skew ou Propagation Delay Skew ( Desvio de propagação);

12 - ACR (Atenuation to Crosstalk Ratio);

13 - PS-ACR (Power Sum Attenuation to Crosstalk Ratio);

14 - Alien Crosstalk (Linha Cruzada adjacente);

15 - Insertion Loss Deviation;

16 - DC Loop Resistance.

Estes testes também podem ser chamados de testes de campo (Field Tests) e são obrigatórios pela norma EIA/TIA 568B.1, seção 11.2.4 para os cabos Categoria 5e, e EIA/TIA 568B.2-1 para os cabos categoria 6, do número 1 ao número 11, e são complementares do número 12 ao 16.

-Para que os fabricantes possam conceder suas super garantias de até 25 anos, todos os testes de campo têm que ser realizados, excetuando-se os complementares.

-Todo fabricante de cabos disponibiliza os parâmetros referentes a todo os testes em seus sites. Para obtê-los basta fazer download gratuitamente.

O que testar

Agora abordaremos testes e certificações para cabos metálicos do tipo UTP, e é com este tipo de cabos que trabalharemos.

-Cabos metálicos de outros tipos também devem ser certificados, assim como as redes e interligações feitas com cabos de fibras ópticas.

-Normalmente têm-se duas opções principais do que testar: Link e Canal. O link, melhor chamado de Link Permanente, compreende todos os cabos que ficam nas Estruturas de Passagens, iniciando nas tomadas de Telecomunicações da Área de Trabalho e finalizando nos Painéis de Conexões (Patch Panel).

-Já o Canal é o Link Permanente mais os cabos flexíveis chamados de Line Cords (cabos que ligam a tomada de telecomunicação ao microcomputador) e Patch Cords (cabos que ligam a tomada do Painel de Conexão ao equipamento ativo de interconexão da rede).

Para que Padrão de rede testar

-Atualmente podemos testar e certificar cabos UTP categoria 5e ou 6 para serem empregados em redes de dados, imagens e voz.

-Normalmente essa rede é do tipo Ethernet em 10Base-T, 100Base-TX, 1000Base-T ou 1000Base-TX.

Obs.: A Nomenclatura nBase-Yz indica um padrão de rede local em banda básica, portanto, sem qualquer tipo de modulação ou alteração do sinal original. O número -n- indica a taxa de transferência máxima em Megabits por segundo e o -Y- representa o tipo de mídia, como abaixo listado:

2 - Cabo coaxial fino, de 50 Ohms;

5 - Cabo coaxial grosso, de 75 Ohms;

T - Cabo de par trançado;

F - fibra óptica multímodo com conector SC;

S - Fibra óptica multímodo com conector SC;

L - Fibra óptica monomodo ou multímodo com conector SC;

Já o -Z- indica algum tipo de melhoramento ou alteração do projeto normatizado inicialmente, por exemplo, 100Base-T (100 Megabits por segundo em banda básica com cabo tipo par trançado), 100Base-TX (100 Megabits por segundo em banda básica com cabo tipo par trançado com aprimoramentos), 100Base-T4 (100 Megabits por segundo em banda básica com cabo tipo par trançado utilizando oas quatro pares) e 100Base-FX (100 Megabits por segundo em banda básica com cabo de fibra óptica).

Essas duas últimas merecem uma atenção muito especial, pois o padrão 100 Base-T pode funcionar em cabos categoria 5e e 6. Já o novo padrão 1000Base-TX só é capaz de operar com cabos categoria 6.

-Ambos os padrões de Gigabit Ethernet utilizam os quatro pares de condutores. O 1000Base-TX utiliza dois pares para transmitir e os outros dois para receber, de forma dedicada, operando em modo Full Duplex contínuo. Cada par de condutores opera a 500Mbits por segundo, em 250MHz.

-O padrão 1000Base-T pode funcionar bem em cabos categoria 5e, pois ele utiliza os quatro pares ora para transmitir e ora para receber, operando, desta forma, em modo Full Duplex alternado. Cada par de condutores opera a 250Mbits por segundo, em 85MHz nominais.

Testando

-A operação dos equipamentos de testes está cada vez mais simples, pois os atuais modelos seguem o conceito -One touch Test - teste com um toque-. Isso quer dizer que só é necessário apertar um único botão para que todos os testes sejam executados pelo equipamento.

-O Scanner pode ser ajustado via interface serial ou USB através de um software do próprio fabricante. Com isso podem ser programados quais testes serão realizados pelo equipamento.

-Para se testar os novos cabos categoria 6 precisa-se de um Scanner nível III, pois somente esse equipamento suporta os novos tipos e parâmetros de testes, possui faixa dinâmica para uma correta aferição de FEXT (um dos tipos de testes que será abordado adiante) e Perda de Retorno, e ainda suporta uma largura de banda superior a 250MHz.

Wiremap (Mapa de Fios)

Esse primeiro tipo de teste a ser executado é bem simples e independe do padrão da rede ethernet adotado.

-Ele consiste basicamente em verificar a continuidade de cada fio, bem como o seu posicionamento referencial no conector, indicando fundamentalmente erros de crimpagens e conectorizações.

Esse teste pode revelar:

- Conectorização correta pino-a-pino ou cruzada;

- Continuidade de cada condutor;

- Curto entre dois ou mais condutores;

- Pares cruzados;

- Pares separados;

- Par reverso.

Um testador de cabos do tipo mais simples é útil para fazer o wiremap, mas envolve mais atenção do instalador, pois o equipamento só oferece como retorno a continuidade de cada condutor e uma sinalização através de um simples LED se há um cruzamento de alguns condutores, sem, entretanto, especificar quais estão cruzados.

-De acordo com a configuração de crimpagem utilizada, um cruzamento pode ser desejável, no caso de cabos Half-Cross e Cross-Over. Com isso o testador de cabos pode indicar um erro inexistente.

Obs.: Podemos ter três tipos de cabos quanto às suas conectorizações:

- Straight Through - Cabo com os condutores ligados pino-a-pino, sem inversão alguma;

- Half Cross - Cabo com cruzamento parcial, com inversão em dois pares de condutores, usado para ligar dois microcomputadores ou dois equipamentos ativos em 10Base-T ou 100Base-TX;

- Cross Over - Cabo com cruzamento total, com inversão em todos os quatro pares de condutores, usado para ligar dois microcomputadores ou dois equipamentos ativos em 10Base-T, 100Base-TX, 100Base-T4, 1000Base-T ou 1000Base-TX.

Já existem testadores de cabos no mercado que são capazes de testar cabos com terminação RJ-11, RJ-45, BNC e USB.

Esses novos modelos podem indicar também a ocorrência de curtos entre condutores, mas há aqui uma ressalva; se durante um teste aparecer a indicação de um curto, verifique se o equipamento não disparou seu sinal contra um Hub ou uma placa de rede desligados.

-Assegure sempre que o equipamento de teste tenha disparado contra seu próprio terminador e nunca dispare o sinal do equipamento contra placas de rede, Hubs ou Switches ligados, pois o testador pó ser irreversivelmente avariado.

-É importante mencionar que os testadores de cabo à venda no nosso mercado não são capazes de testar a continuidade da malha de aterramento da blindagem de cabos do tipo ScTP (Screened Twisted Pair, termo que engloba atualmente os antigos cabos FTP, STF, SFTP e FFTP), uma vez que eles não são compatíveis com os conectores especiais de nove vias.

-Alguns testes de Wiremap só podem ser conclusivos quando é empregado um Scanner. Suponhamos que seja necessário avaliar a ocorrência de pares separados, um testador simples indicará uma situação normal.

-Já um Scanner, ao realizar o teste de NEXT (que será abordado adiante) sugerirá haver pares separados, pois nessas circunstâncias o valor do NEXT é extraordinariamente alto, possivelmente acima de 22dB.

-Tal valor de NEXT é suficiente para causar um séria degradação na largura de banda.

- Correções

-Qualquer erro apontado pelo Wiremap implica na realização de um exame minucioso nos trechos de cabos apontados com erros.

-Normalmente esses erros localizam-se nos conectores, Patch Panels ou Blocos de Interconexão.

-A correção é refazer a conectorização que apresentou problema.

Comprimento do cabo lançado (Length)

A medida do comprimento dos condutores costuma ser um pouco maior do que a medida do comprimento linear do cabo. Isso se deve ao espinamento ou trança dos fios.

-Entre os próprios pares de condutores também é possível haver uma pequena diferença. Essa diferença deve ser inferior a 6,0mm entre o maior e o menor pares de condutores, para que não haja quaisquer tipos de problemas.

-O maior comprimento tolerável é de 100,0m para o Canal. O Link Permanente deve ser de no máximo 90,0m, já incluídas as sobras de cabos.

- Correções

-Um Canal com mais de 100,0m de comprimento, um Link Permanente com mais de 90,0m ou um Line Cord com mais de 5,0m devem ser verificados e corrigidos.

-O excesso de curvas no traçado do cabo pode "consumir" mais comprimento linear.

-Se não houver a possibilidade de refazer o lançamento de um cabo com mais de 90,0m de comprimento, corte-o o mais próximo possível do meio e instale um equipamento retransmissor. Um Hub pode ser muito útil nessa situação, para tal, quanto menos portas disponíveis, melhor será.

-Um erro ,muito comum que acaba por ocasionar uma leitura equivocada do comprimento dos condutores é a declaração incorreta dos valores referentes ao NVP (Nominal Velocity of Propagation - Velocidade Nominal de Propagação). O NVP será melhor abordado adiante.

-Atenuação (Attenuation ou Insertion Loss)

Atualmente o termo Atenuação, que está em uso desde 1993, foi substituído pelo termo Insertion Loss ou Perda por Inserção. Todo sinal elétrico transitando num cabo metálico perde parte de sua potência ao percorrê-lo. Isso é um fenômeno fisicamente normal, pois como sabemos a resistência de um cabo metálico aumenta com seu comprimento linear, ou seja, quanto maior for um cabo, maior será sua resistência elétrica.

Quanto maior a freqüência do sinal que trafega em um condutor elétrico, maior será também a resistência encontrada e conseqüentemente a Perda por Inserção.

-Portanto, os valores de Perda por Inserção serão diferentes para as distintas categorias de cabos. Cabos com uma bitola maior oferecem menos resistência e com isso, menor será a Perda por Inserção.

Vale lembrar também que cabos com condutores flexíveis podem apresentar valores referentes a Perda de Inserção da ordem de 20 a 50% maiores do que os cabos com condutores sólidos. Por isso devemos empregar Line Cords e Patch Cords com o menor comprimento possível.

Os certificadores exibem as medidas de Perda por Inserção de forma absoluta e também comparada com os valores máximos permissíveis na norma técnica escolhida.

- Correções

-Embora os valores referentes a Perda por Inserção sejam característicos do cabo empregado, tais valores podem ser ainda maiores se o manuseio e a instalação não forem bem feitas.

-Um grande inimigo e por assim dizer causador do aumento dos valores de Perde pó Inserção é o próprio comprimento linear do cabo lançado. Reduzir o tamanho do cabo reduzirá também a Perda por Inserção.

-Se os valores de Perda por Inserção não forem uniformes ou proporcionais nos quatro pares de condutores, verifique as crimpagens, conectorizações e observe também a marca, modelo e especificação técnica de componentes passivos como Patch Panel, tomadas de Telecomunicação e conectores.

-Pode ocorrer ainda algum tipo de defeito ou imperfeição no trecho de cabo lançado. Normalmente tal fato é bem raro e quando se manifesta, o faz somente em um par de condutores; nesse caso, infelizmente o trecho de cabo terá que ser relançado.

-Caso isso ocorra, guarde o trecho do cabo com problemas e entre em contato com o fabricante, provavelmente haverá um bom acordo para as partes envolvidas.

-A temperatura ambiente também é inimiga da Perda por Inserção. Como sabemos, quanto maior a temperatura, será maior a dilatação do corpo metálico dos condutores e também a agitação das moléculas que compõem a liga metálica dos fios. Justamente em função da temperatura ambiente não poder ser prevista e uniformizada, as normas trazem os valores dos testes para aprovação das instalações estabelecidos à temperatura ambiente de 20ºC.

NEXT Loss (Near End Crosstalk)

NEXT é a sigla para um tipo de medição que pode ser traduzido como -linha cruzada na terminação mais próxima-. Isso nos lembra alguma coisa, não é mesmo?

-E é exatamente isso, o NEXT nada mais é do que uma chamada linha cruzada, relativamente comum e nossa telefonia até a década passada.

-Quando um sinal percorre um condutor metálico do cabo, um campo eletromagnético surge e pode interferir nos pares de condutores mais próximos, causando alguns inconvenientes na rede instalada.

-Quanto maior a freqüência, maior será também a possibilidade da ocorrência de NEXT no cabo, por isso deve-se aferir os valores de NEXT em várias freqüências. Comumente de 1 a 100MHz em cabos categoria 5e e até 250MHz em cabos categoria 6.

-A medida do NEXT é obtida da diferença do par de condutores que gera a interferência para o par de condutores que recebe essa mesma interferência.

-Assim, um valor baixo de NEXT indica menos Linha Cruzada, ao passo que um valor alto indica mais Linha Cruzada.

-O NEXT tem que ser medido nas duas extremidades do cabo; felizmente os atuais Scanners, os de nível III, já fazem as medidas locais e remotas sem a necessidade de se transportar o equipamento para a outra terminação.

-As medidas do NEXT são feitas par-a-par, ou seja, considerando um cabo UTP de 4 pares, inicialmente é medido o NEXT do Par 1 sobre o Par 2, depois sobre o Par 3 e só então sobre o Par 4. Após isso a mesma medição é realizada com o Par 2 sobre o Par 1, depois sobre o Par 3 e finalmente sobre o Par 4. E assim por diante até que todos os pares tenham sido aferidos como emissores de interferência e receptores dos outros pares.

- Correções

-Um grande causador de reprovação por NEXT é um excessivo ou indevido destrançamento dos condutores nas Tomadas de Telecomunicação, Patch Panels e Conectores RJ45.

-A medida de destrançamento permitida é de no máximo 13,0mm para os cabos categoria 5e e de apenas 6,0mm para os cabos categoria 6. Acia disso tem-se problemas.

-Inicialmente localize a reprovação por NEXT, se local (terminação mais próxima) ou remota (terminação oposta).

-Após isso verifique e se possível refaça as conectorizações e crimpagens.

-Uma declaração incorreta do tipo de cabo no Scanner também pode retornar uma reprovação por NEXT. Por exemplo, ao testarmos um Link com cabo categoria 5e, não devemos esperar resultados tão bons quanto os cabos categoria 6.

PS-NEXT Loss (Power Sum NEXT)

-O PS-NEXT não é uma medida e sim um simples cálculo do quanto um par recebe NEXT de todos os outros juntos, simultaneamente.

-A sigla pode ser traduzida como -soma da força dos NEXT- e ocorre quando todos os pares induzem sobre um único par, excetuando-se, lógico, o próprio par induzido.

-Realizar o teste de PS-NEXT é muito importante, sobretudo para instalações de cabeamento que trabalharão com todos os quatro pares com sinal, como é necessário para os padrões Gigabit Ethernet.

-Todos os procedimentos, aferições e correções aplicadas ao NEXT, aplicam-se também ao PS-NEXT.

FEXT (Far End Crosstalk)

-O FEXT pode ser entendido como "linha cruzada na extremidade mais distante". Isso não parece familiar?

-Pois é, o FEXT é um NEXT que ocorre na outra extremidade do cabo. A única diferença é que o par de condutor induzido também está transmitindo o sinal.

-A ocorrência de reprovação de cabos lançados por FEXT não é tão comum quanto por NEXT, pois como sabemos, o sinal propagado pelos condutores tende a sofrer Perda por inserção ao longo do trajeto, o que diminui a possibilidade da ocorrência de FEXT.

-Os procedimentos referentes às correções aplicadas ao NEXT e PS-NEXT aplicam-se também ao FEXT.

-É muito importante executar o teste de FEXT em redes que funcionarão com Gigabit Ethernet e em cabos categoria 6.

ELFEXT Loss (Equal Level Far End Crosstalk)

-ELFEXT é outra medida calculada, ela nada mais é do que a diferença entre os valores de FEXT e da Perda por Inserção.

-Por exemplo: consideremos um link cujo FEXT nos deu 45dB e a Perda por Inserção foi de 10dB. Assim, o valor de ELFEXT será de 45 - 10, o que resulta em 35dB.

-Como podemos deduzir, o ELFEXT não sofre a mesma influência da Perda por Inserção que o FEXT sofre.

-O ELFEXT também tem que ser medido nas duas extremidades do cabo. Em caso de problemas de ELFEXT, deve-se proceder da mesma forma que se procede com problemas com NEXT e FEXT.

PS-ELFEXT Loss (Power Sum Equal Level Far End Crosstalk)

-Atualmente o PS-ELFEXT é calculado e não mais medido. Esse tipo de teste tem o mesmo principio do PS-NEXT, ou seja, é a soma das influências individuais de ELFEXT em cada par.

-Normalmente os valores de PS-ELFEXT apresentam-se com algo em torno de 3dB a menos do que os valores de ELFEXT.

-Utiliza-se os mesmos procedimentos de correção do ELFEXT.

Perda de Retorno (Return Loss)

-Perda de Retorno ocorre quando o sinal encontra, ao longo da estrutura de cabeamento, uma diferença de impendância, com isso, parte do sinal retorna ao sentido original, enquanto o sinal que continua propagando corretamente tende a perder parte de sua potência original.

-Normalmente o ponto mais crítico para a Perda de Retorno está nas conectorizações, crimpagens e principalmente nas interfaces com equipamentos ativos e passivos.

-Por isso deve-se empregar conectores com a maior qualidade possível.

- Correções.

-Para garantir bons valores de Perda de Retorno, deve-se decapar o mínimo possível do cabo e evitar ao máximo quaisquer destrançamentos desnecessários.

Atraso de Propagação (Propagation Delay)

-O Atraso de Propagação é o tempo, medido em nanossegundos, que o sinal leva para, a partir de sua origem, atingir a outra estremidade do cabo.

-Este tipo de teste é a principal razão para que se limite o comprimento linear dos cabos tipo UTP em 100,0m, acima desse valor pode-se perder o controle das comunicações de uma rede com o aumento do Atraso de Propagação.

- Coreções.

-Se um cabo for reprovado no teste de Atraso de Propagação, nem perca tempo, reveja o comprimento do cabo afetado e trate de diminuí-lo. Isso provavelmente resolverá o problema.

-Desvio de Propagação (Delay Skew ou Propagation Delay Skew)

Desvio de Propagação é a diferença, expressa em nanossegundos, entre o par de condutores que apresenta o maior Atraso de Proagação e o par que apresenta menor Atraso de Propagação. Este teste pode representar um problema crítico em redes Gigabit Ethernet que usam todos os quatro pares.

-Observe que nesse tipo de rede, o Sinal parte simultaneamente de dois (1000Base-TX) ou de quatro (1000Base-T) pares e pode chegar ao seu destino com um desvio suficientemente significativo a ponto do sistema de rede não ser capaz de recompor os quadros originalmente transmitidos.

- Correções.

-Diminuir um cabo com problemas de desvio de propagação pode ajudar a corrigir o problema, entretanto, um manuseio incorreto durante a instalação pode pôr todo o bom funcionamento da rede a perder.

Isso é crítico em gigabit ethernet.

-Pode ser necessário relançar o cabo, fazendo o mínimo de curvas possível.

ACR (Attenuation to Crosstalk Ratio)

-ACR - Pode ser entendido como a diferença entre o valor de next e o de atenuação ( Perda de inserção).

-Quanto maior for esse valor obtido, melhor será a capacidade de transmitir sinal de um par testado.

- Correções.

-Como o ACR é derivado do NEXT e da perda por inserção, qualquer ação que melhore essas performances, melhorará também a performance do ACR.

-Na prática, pode se adotar os mesmos procedimentos de correção do NEXT.

PS-ACR ( Power Sum Attenuation to Crosstalk Ratio )

-O PS-ACR é outro tipo de teste cujos valores são obtidos por cálculo e não por medições.

-Ele deve ser entendido como a soma das influências individuais de ACR nos pares dos cabos.

-Quanto maior os valores de PS-ACR obtidos, melhor estará a propagação do sinal.

-Para se corrigir problemas de PS-ACR, pode se empregar os mesmos procedimentos descritos para ACR.

Linha Cruzada Adjacente (Alien Crosstalk)

-A linha cruzada adjacente é a influência do sinal de um par de condutores sobre um outro par de condutores, só que de um cabo diferente que esteja bem próximo.

-É multíssimo difícil medir esses valores, pois implica em uma perfeita sincronia entre duas análises de cabos simultaneamente.

-Na realidade, não há limite de aprovação ou reprovação para esse teste.

-Utilizar uma estrutura de passagem com uma margem de folga pode ser útil para evitar a linha cruzada adjacente, assim como não prender firmemente um cabo sobre outros.

Desvio de Perda por Inserção ( Insertion loss Deviation )

-Esse teste é empregado em cabos categoria 6 e pode ser singelamente entendido como a diferença entre os valores de perda por inserção esperados e os efetivamente medidos.

-Os valores do desvio de perda por inserção são obtidos a partir da primeira medida de perda por inserção, a partir da qual se projeta os demais valores baseados na atual freqüência empregada.

-Ainda não existem valores definidos para a aprovação desse teste, o que já se tem como certo é que quanto menor o valor medido, melhor será.

DC loop Resistance

-É a medida da resistência ôhmica total de dois condutores espinados em uma das terminações do cabo.

-Normalmente esse valor depende do diâmetro do condutor e tende a aumentar ao longo do comprimento do cabo.

-DC Loop Resistance pode ser considerado como um teste dinâmico de impedância( que é originalmente um teste estático) do cabo.

- Correções

-Se os valores obtidos forem muito altos em apenas um par de condutores, pode-se verificar as terminações em busca de eventual oxidação.

-Mas se os valores de todos os pares forem muito altos, é bom investigar a causa, talvez um line Cord que apresenta alta resistência ômica esteja no circuito do teste.

Valores de performance dos principais testes propostos para cabos UTP.

-Os valores exibidos nas tabelas estão expressos em decibéis -dB-.

APRENDA A ECONOMIZAR ATÉ 30% NA CONTA DE ENERGIA ELÉTRICA

Com a lei 774 que estabelece a desqualização tarifária, é grande o número de empresas que optam pelos grupos geradores visando economia de energia em horário de ponta, além de uma maior segurança em situações emergenciais.

Diante da crise energética e do aumento constante das tarifas de energia elétrica, saiba como economizar 30% em sua conta mensal.

A utilização de grupos geradores no horário de ponta faz sua empresa economizar em média 30% do custo de energia elétrica, além de garantir o suprimento de energia em caso de "black-out" ou manutenção da concessionária.

Os Grupos Geradores podem ser acionados automaticamente, podendo executar a comutação entre a rede e gerador, com ou sem interrupção, fornecendo energia em horários programados.

Os sistemas podem efetuar a transição de cargas entre as fontes principal e emergência, estes sistemas possuem controladores eletrônicos que fazem controle, comando e supervisão do grupo gerador/concessionária.

O QUE É HORÁRIO DE PONTA

Denomina-se "Horário de Ponta" o intervalo de 3h consecutivas, definido de acordo com a concessionária local, compreendido entre 17 e 22h, de segunda à sexta-feira, exceto feriados nacionais.

Devido a maior demanda das redes de distribuição neste horário, um novo consumidor para ser atendido, custará mais a concessionária neste período do que em qualquer outro horário do dia.

O QUE É TARIFA CONVENCIONAL

A demanda é faturada pelo maior dos seguintes valores:

- Maior demanda registrada no período.

- 85% da maior demanda registrada em quaisquer dos últimos 11 meses anteriores.

- Demanda contratada, quando houver.

O QUE É DEMANDA CONTRATADA

Ao se optar pelo sistema tarifário horo-sazonal é estabelecido um contrato limitando-se as demandas em "ponta" e "fora de ponta", conforme o caso.

Respeitando-se uma tolerância (10% para consumidores 13,8 kV e 5% para consumidores 69kV), caso o valor contratual+tolerância seja ultrapassado, será cobrado uma multa de 3 vezes a tarifa do horário.

O QUE É TARIFA HORO-SAZONAL

A aplicação de tarifas diferenciadas de acordo com o horário do dia "horário de ponta" , e "fora de ponta", períodos do ano "seco e úmido" é chamada de Estrutura Tarifária Horo-Sazonal, que é classificada em azul e verde.

- Período Émido: meses de dezembro à abril

- Período Seco: meses de maio à novembro.

As tarifas de eletricidade possuem dois pontos básicos na definição de seu preço:

- Fator relativo à demanda de potência (kW)

- Fator relativo ao consumo de energia (kWh)

A tarifa horo-sazonal estimula a redução da demanda no horário de ponta procurando reduzir o consumo no período seco, época em que os reservatórios das hidroelétricas estão com níveis muito baixos.

Nesta categoria, os consumidores pagam pelo consumo, pela demanda e por baixo fator de potência, mediante três tipos de tarifação: convencional, horo-sazonal azul e horo sazonal verde.

O QUE É TARIFA HORO-SAZONAL AZUL

Utiliza preços diferenciados em função dos horários do dia "ponta" e "fora de ponta" e dos períodos "seco e úmido".

Esta modalidade caracteriza por tarifar as seguintes grandezas:

- Demanda contratada na ponta;

- Demanda contratada fora de ponta;

- Consumo ponta seca;

- Consumo ponta úmida;

- Consumo fora de ponta seca;

- Consumo fora de ponta úmida.

* Nesta opção, a demanda contratada na "ponta", tem seu valor em torno de 3 vezes o valor "fora da ponta", assim como o consumo.

O QUE É TARIFA HORO-SAZONAL VERDE

Utiliza um preço único de demanda sem distinção de horário e período do ano. Esta modalidade caracteriza-se por tarifar as seguintes grandezas:

- Demanda contratada indifere se "ponta! ou "fora de ponta";

- Consumo ponta seco;

- Consumo ponta úmido;

- Consumo fora de ponta seco;

- Consumo fora de ponta úmido.

COMENTARIO TÉCNICO SOBRE ÓLEO ASCAREL, PCB E SUA RENOVAÇÃO

A norma NBR 13882:2006, atualmente em uso, coloca como recomendação para a Supervisão e Manutenção do óleo mineral isolante em equipamentos elétricos, a medição da contaminação de Ascarel através de análise do Teor de PCB presente no óleo. Esta análise deve ser realizada de acordo com a norma NBR13882 e se o resultado exceder os limites estabelecidos (NBR 8371), devem ser tomadas medidas especiais de acordo com a mesma norma. Caso esteja dentro dos limites, este ensaio deve ser realizado sempre que houver risco de contaminação potencial (tratamento de óleo, reparos no transformador, etc).

A partir da determinação e conhecimento dos valores de PCB presente no óleo, a norma NBR8371 estabelece orientações para manuseio, acondicionamento, rotulagem, armazenamento, transporte, procedimentos para equipamentos em operação e destinação final (óleo contaminado, equipamentos contaminados, Ascarel).

A análise de Teor de PCB é realizada em pequena alíquota de óleo e poderá ser solicitada juntamente com o ensaio físico-químico quando da coleta para a realização deste.

Equipamentos fora de operação poderão apresentar diferença de resultados quando reanalisados em operação já que, este grupo de compostos apresenta melhor solubilidade no óleo a quente.

Empresas que possuem sistema de gestão ambiental têm que manter laudos destas análises em arquivos, pois poderá ser exigido em auditoria como documento que comprove a ausência de contaminação por Ascarel em sua planta.

A seguir algumas observações empregadas pela NBR8371 para equipamentos contaminados por PCB (teores entre 50 e 500mg/Kg)

Conforme definição da norma NBR 8371:2005 pág. 2 temos:

3.8- equipamentos elétricos contaminados por PCB: Transformadores e capacitores cujo líquido isolante contenha teores superiores a 50mg/Kg de PCB e inferiores a 500 mg/Kg de PCB

NOTA: Estes equipamentos não são considerados como PCB para fins de manuseio, acondicionamento, transporte e manutenção, porém, ao serem descartados, devem estar de acordo conforme 4.11.

Procedimento para manutenção/ pág. 8

4.8.1- a) deve-se proceder à determinação do teor de PCB antes e após o manuseio de líquidos isolantes para identificar possíveis contaminações acidentais de líquidos não contaminados;

b) não devem ser misturados líquidos isolantes contaminados por teores diferentes de PCB, para evitar a diluição e o aumento da quantidade de material contaminado.

4.8.2- Os equipamentos cujo líquido isolante contenha teores superiores a 50mg/Kg, porém, inferiores a 500 mg/Kg de PCB devem, no que compete a esta norma, atender a todos os requisitos de 4.8.1 e ainda seguir as condições na manutenção descritas abaixo:

a) o acesso de pessoas não envolvidas diretamente no serviço deve ser restrito;

b) o local deve ser adequadamente ventilado;

c) as pessoas diretamente envolvidas no serviço devem utilizar EPI adequados, conforme 4.4.5;

4.4.5 No contato direto com ascarel, deve-se usar óculos de segurança ou protetor facial, luvas de preferência de material impermeável (por exemplo polietileno), botas ou sapatos com solado sintético, roupas protetoras (avental não absorvente descartável) e máscara de proteção respiratória com filtro código B, para gases inorgânicos (conforme ABNT NBR 13696), acompanhado de pré-filtro para partículas. Não devem ser usados equipamentos de proteção individual (EPI) à base de borracha neoprene. Os EPI devem ser preservados para o manuseio exclusivo de PCB. As roupas contaminadas devem ser descartadas conforme 4.11.

d) o solo, drenos, estruturas e instalações próximas devem ser protegidos por material impermeável, de forma a evitar contaminação;

e) devem ser elaborados planos de trabalho que incluam contenção de vazamentos, prevenção de acidentes e primeiros-socorros para o serviço.

4.8.5 Líquidos isolantes dentro de equipamento elétrico com teores de PCB superiores a 50mg/Kg podem ser recondicionados e/ou regenerados.

Após o encerramento do serviço os equipamentos utilizados para o trabalho devem ser descontaminados. Antes do novo trabalho deve ser comprovado, através de análises, que a descontaminação foi realizada com sucesso. A eficiência do serviço de descontaminação deve ser comprovada pela análise do óleo isolante residual nos equipamentos utilizados que devem apresentar um teor de PCB inferior a 50 mg/Kg, quando ensaiados conforme a ABNT NBR 13882.

Procedimento para destinação final: Pág. 12

4.11.6 Transformadores e outros equipamentos elétricos que contenham líquidos contaminados com PCB

b) líquido isolante com concentração de PCB superior a 50mg/Kg e inferior a 500mg/Kg: A destinação final deve ser feita da seguinte forma:

- líquido isolante - Incineração ou a sua descontaminação conforme 4.11.1

- materiais sólidos (constituintes da carcaça e parte ativa, permeáveis e impermeáveis) - Não são considerados como resíduo e, portanto, não há restrições quanto à sua destinação final, no que compete a esta Norma;

Os pontos descritos acima foram extraídos da Norma ABNT NBR 8371:2005.

COMO FUNCIONA O SENSOR DE PRESENÇA

Os sensores infravermelhos passivos são importantes elementos na detecção de invasão e intrusões em um ambiente, pois diferente do que se acredita a maioria das pessoas, eles não são sensores de movimento e sim sensores de variação de temperatura. E são calibrados para a temperatura do corpo humano.

COMO ELES FUNCIONAM

Eles são chamados infravermelhos passivos porque somente captam variações de irradiação de luz infravermelha (variações de temperatura) no ambiente. Todos os objetos emitem certa quantia de luz infravermelha, uma mudança repentina no ambiente, como por exemplo: a entrada de uma pessoa alterará essa quantidade de luz infravermelha, causando um alarme. Ao escolhermos o tipo de sensor que iremos instalar devemos ter atenção aos seguintes detalhes:

- Ambiente interno ou externo;

- Temperatura do ambiente;

- Área do ambiente;

- Distúrbios no ambiente;

AMBIENTE INTERNO OU EXTERNO

A maioria dos sensores são projetados para trabalhar em área interna, pois não possuem muitos ajustes de sensibilidade e nem suas lentes e carcaças são apropriadas para suportar a ação do sol, chuva, ete. Portanto se o sensor vai ser colocado em uma área externa devemos escolher um sensor projetado para tal tarefa, para uso externo.

TEMPERATURA AMBIENTE

O sensor infravermelho possui um recurso chamado compensação de temperatura, ele funciona da seguinte maneira, quanto mais alta for a temperatura ambiente mais sensível ele fica, portanto se a temperatura ambiente é alta devemos utilizar sensores com compensação "real" de temperatura, pois ele ajustará o sensor para a temperatura local, deixando mais ou menos sensível, de acordo com a situação.

ÁREA DO AMBIENTE

A área de atuação dos sensores infravermelhos passivos é dimensionada por dois fatores, a abertura horizontal de sua lente e por sua distância máxima de captação. Deve se utilizar um sensor com máxima captação dentro do ambiente.

Os gráficos abaixo mostram a área de atuação de um sensor e os seus feixes de atuação.

DISTÚRBIOS NO AMBIENTE

Em algumas instalações encontramos certos fatores no ambiente que requerem recursos especiais dos sensores, como por exemplo, animais de pequeno porte, que necessitam de um recurso chamado pet alley ou pet immunity, que quando usados não detectarão esses animais.

TIPOS DE SENS0RES

INFRAVERMELHO PASSIVO COMUM:

Capta variações de temperatura no ambiente.

DUPLO INFRAVERMELHO PASSIVO:

Possui dois sensores em um só dispositivo, causando uma maior imunidade a roedores, pois só causará um alarme com o acionamento simultâneo dos sensores.

DUPLA TECNOLOGIA:

Conjugam em um só sensor duas tecnologias distintas, o infravermelho passivo (capta variação de temperatura) e o emissor de microondas (capta movimento), somente com o acionamento conjugado das duas tecnologias será causado um alarme, sendo então, muito mais imune aos falsos alarmes.

QUANDO A INSTALAÇÃO

Eles podem ser instalados na parede, no teto, sobre os murros, pátios. Lembrando que sempre existe um tipo de sensor para cada aplicação. Os sensores de paredes são geralmente instalados com um acessório chamado junta homocimética, que serve para facilitar e ajustar o ângulo de atuação do sensor.

SELECIONAMOS ABAIXO ALGUMAS DICAS ÚTEIS PARA NÃO ERRAR NA HORA DE COMPRAR O SEU SISTEMA DE ALARME:

A crescente onda de insegurança que abala o BRASIL, e exemplos não faltam, como ocorreu em São Paulo, no dia 13 de maio de 2006, vésperas do Dia das Mães onde 58 Delegacias e Quartéis foram atacados e 30 pessoas morreram. Fato trágico, lamentável e que mostra a falência da Segurança Pública em nossos pais. Por isso pedimos um minuto de reflexão e oração as vitima desta tragédia.

Esta insegurança faz com que, a cada dia, mais pessoa procurem maneiras de se protegerem, seja no carro, no trabalho, andando a pé na rua ou em sua própria residência. Os sistemas de alarme, por exemplo, é uma das opções muito utilizadas para a segurança e proteção de residências, lojas comerciais, hotéis e etc.

Para evitar a compra de uma "dor de cabeça" no lugar de um bom sistema de alarme, é preciso tomar alguns cuidados.

Confira:

Existem no mercado vários tipos de sistemas de alarme, com tecnologias e qualidades diferenciadas. O importante é saber qual delas é a mais adequada ao imóvel e ao bolso do comprador.

Escolha sempre uma empresa estabelecida, que possa lhe fornecer algumas referências de sistemas já instalados. Lembre-se que o sistema de alarme não é apenas o equipamento: existe também o serviço de instalação, cuja qualidade é muito mais importante que o equipamento em si. Por isso, tome muito cuidado: procure evitar instaladores autônomos, ou contratar eletricistas, por exemplo, para instalar o sistema de alarme.

Uma empresa séria e preocupada com a segurança de seu cliente sempre solicitará uma visita ao local para fazer uma análise e levantar custos de material de instalação e da mão de obra que terá ao instalar o sistema. Fuja daqueles que fornece preços por telefone.

O bom profissional do ramo é capaz de fazer um ótimo projeto para sua residência, com poucos sensores, protegendo lugares estratégicos. Procure evitar projetos que colocam sensores de abertura em todas as portas e janelas e projetos faraônicos, que além de conceitualmente ultrapassados, exigem manutenção constante e são uma fonte de alarmes falsos.

Fique atento e tente perceber se o vendedor, durante o atendimento, está preocupado com a sua segurança ou em vender o maior número de sensores possíveis. Este é um bom indicativo de seriedade da empresa. Não esqueça que você irá conviver com o alarme, e ele não pode alterar sua rotina, nem ser um problema para você e sua família. Por isso, um projeto bem elaborado é muito importante.

Se optar por instalar sensores no muro, ou algum tipo de cerca eletrificada ou de alarme, é importante verificar se o sensor é duplo feixe. Sensores de duplo feixe evitam alarmes falsos com folhas de árvore, pássaros e gatos. Verifique, ainda, se os fios da cerca são de aço inóx - evite os fios de cobre ou cobre nu, pois além de muito frágeis, oxidam com o tempo, exigindo manutenção constante.

O sistema de monitoramento 24 horas deve ser levado em conta na hora da compra, pois ele é o melhor amigo quando acontece algum incidente. Uma empresa de tecnologia atualizada pode saber até se o seu sistema está funcionando ou não. Se possível, visite a central de monitoramento.

COMO INSTALAR UM SISTEMA DE SPDA OU PARA-RAIOS

QUANDO INSTALAR UM SISTEMA DE PARA- RAIOS?

Um projeto de para-raios conforme a norma tecnica NBR 5419 garante a diminuição dos efeitos nocivos dos raios, e protege melhor as pessoas e as edificações.

A norma tecnica de para-raios NBR 5419 determina por calculos complexos quando se deve instalar para-raios em edificações residencial, condominio, comercial, industrial e agricola no país, levando em considerações: a finalidade do espaço, o indice isoceraunico do Municipio, o tipo de material da construção, o volume de pessoas, a quantidade média de raios na Região e as dimensões de cada edificação (altura x comprimento x largura).

Em Regiões com muitas chuvas, principalmente com altos indices de raios, edificações de condominio ou comercial ou industrial ou com grande fluxo de pessoas, é certeza da necessidade de para-raios. Somente um engenheiro, atualizado na area, poderá promover com segurança o melhor tipo de projeto de para-raios a ser utilizado.

ATENÇÃO: Conforme NBR 5419 os sistemas de para-raios não são especificos para proteção de equipamentos eletro-eletronicos (computadores, central de pabx, CFTV, alarmes, portão automatico, painel de comando, PLC, Data Center, elevadores, geradores etc), devemos para isto seguir normas tecnicas proprias, por exemplo: a NBR 5410, que trata de instalações eletricas de baixa e média tensão, dentre outras:

-NBR 5410:04 - Instalações elétricas de baixa tensão;

-NBR 5419:05 - Proteção de estrutura contra descargas atmosféricas;

-NBR 13534:95 - Instalações elétricas em estabelecimentos assistenciais de saúde - requisitos para segurança;

-NBR 13570:96 - Instalações elétricas em locais de afluência de público;

-NBR 14306:99 - Proteção elétrica e compatibilidade; eletromagnética em redes internas de telecomunicações em edificações - Projeto;

-NBR 14639:01 - Posto de serviço - Instalações elétricas;

-NBR 5422:85 - Projeto de linhas aéreas de transmissão e subtransmissão de energia elétrica - procedimento;

-NBR 5433:82 - Redes de distribuição aérea rural de energia elétrica - padronização;

-NBR 5434:82 - Redes de distribuição aérea urbana de energia elétrica - padronização;

-NBR 14039:05 - Instalações elétricas de média tensão de 1,0 kV a 36,2 kV;

-NBR 9153:85 - Conceituação e diretrizes de segurança de equipamento elétrico utilizado na prática médica - aspectos básicos - procedimento;

-NBR NM 60335-1:03 - Segurança de aparelhos eletrodomésticos e similares - Parte 1: Requisitos Gerais (IEC 60335-1:1991 - 3ª edição, MOD)

-NBR 7117:81 - Medição da resistividade do solo pelo método dos quatro pontos - Wenner

A instalação de um sistema para-raios é importante para a proteção de equipamentos eletricos e eletronicos, porém não é suficiente. Independentemente do caso, a instalação de para-raios é sempre primordial e atua em conjunto com a instalação de protetores de surtos, filtros de linhas, fios terras, no-breaks etc, os para-raios, via de regra, são obrigados por Lei.

COMO SE DIVIDE UM SISTEMA DE PARA RAIOS ?

Os sistema de para-raios se dividem em 03(tres) partes principais: subsistema de captação, subsistema de descidas e subsistemas de aterramentos.

Os subsistemas de captação de para-raios podem ser compostos por captor ou captores tipo Franklin, o que determina o numero de captores de para-raios é o tamanho da edificação; a largura x comprimento x altura do captor de para-raios em relação ao solo. Atualmente a norma tecnica permite considerar a ponta de um tubo metalico como captor de para-raios, assim como uma torre metalica também pode ser considerada um captor de para-raios. Basicamente, toda e qualquer parte metalica que possa ser atingida por uma descarga atmosferica, deve ser considerada no projeto do sistema de para-raios, assim sendo será naturalmente um captor de para-raios, por exemplo: ruflos, chamines, tanques metalicos, guarda-corpo, heliporto, escadas, estruturas metalicas de galpões, telhas de metal, mastros de antenas etc, em alguns casos o projetista não instala o subsistema de captação, pois já existe naturalmente, apenas interliga ao subsistema de descidas ou subsitemas de aterramentos. Por fim, outra forma de se obter um bom meio de captação de para-raios é instalar cabos de cobre nú com 35mm² de seção, em torno de todo perimetro da edificação, mais cabos transversais, formando uma grande gaiola de faraday ou atraves de fitas de aluminio com no minimo 70mm² de seção, tudo conforme determina a norma tecnica de para-raios NBR 5419:2005.

NOTA: toda estrutura a ser protegida por sistema de para-raios, que tenha mais de 10mts de altura em relação ao solo deve receber um cabo em torno de todo perimetro, como complemento do sistema de para-raios, sendo uma exigencia da NBR 5419:05, norma tecnica de para-raios.

Os subsistemas de descidas de para-raios podem ser compostos por cabos de cobre nú com 16mm², caso a edificação tenha até 20m de altura, acima disso devem ser utilizados cabos para-raios de cobre nú com 35mm² ou fitas de aluminio com 70mm², com todas as descidas interligadas por aneis a cada 20m, conforme determina a norma tecnica NBR 5419:05. Os pilares das estruturas metalicas, desde que a condução eletrica seja garantida, também poderão ser utilizados com descida natural de para-raios, evitando gastos com cabos de cobre nú ou fitas de aluminio, e melhorando a manutenção do sistemas de para-raios, pois será mais dificil de sofrer vandalismos ou furtos de cabos de para-raios.

NOTA: em muitas instalações de para-raios é aconselhavel a utilização das fitas de aluminios ou dos aços das estruturas metalicas ou do concreto armado devido aos casos frequentes furtos de cabos de para-raios. Outra dica; no minimo devem ser feitas duas descidas de para-raios, por edificação, mesmo que seja uma pequena construção. Quando as edificações com para-raios forem muito amplas (shopping centers, galpões de logisticas, grandes industrias), com mais de 40 metros de largura dever-se-á instalar diversas descidas de para-raios dentro do volume a proteger.

Os subsistemas de aterramentos de para-raios podem ser formados pela propria estrutura de aço contida nas fundações, sapatas, colunas e baldrames das edificações, seja o alicerce de um condominio, ou clube ou industria ou igreja ou fazenda ou sitio ou chacara ou de uma simples residencia. A quantidade de metal existente nas fundações do concreto armado é muito grande e encontra-se protegida contra a corrosão, devido estar envelopada no concreto que é hidroscopico e apresenta alta condutibilidade, maior que a terra preta de jardim, considerado um dos solos mais condutores nos projetos de para-raios. Outra forma de obter-se um bom aterramento, seja de para-raios, ou sistema eletrico é a utilização de haste de alta camada, ou seja; com 254 micras de cobertura de cobre sobre uma barra redonda de aço de no minimo 2,40m de comprimento x 5/8?, conhecida por haste copperweld, as quais deverão ser cravadas ao solo, no minimo 02 (duas), por determinação normativa e no máximo o numero suficiente para obter uma boa denagrem ao solo das correntes eletricas oriundas do subsistema de captação de para-raios. Para determinar esta medida são utilizados medidores tipo terrometros, que simulam a descarga atmosferica em menor proporção e depois comparam com a tensão residual que o solo conseguiu drenar atraves do subsistema de aterramento de para-raios.

NOTA: mais importante que um bom aterramento de para-raios, com medição ohmica bem baixa (NBR 7117:81 - Medição da resistividade do solo pelo método dos quatro pontos - Wenner), é a equalização dos aterramentos, como terra unico (Teoria do Barco) e a instalação do BEP (Barra de Equalização de Potenciais) conforme determina a norma tecnica de instalações de baixa e medias tensões para-raios NBR 5410. É proibido por norma tecnica a utilização de aluminio dentro do solo no aterramentos de para-raios ou aterramento eletrico ou simples interligações.

COMO FUNCIONA UM SISTEMA DE PARA RAIOS ?

Basicamente um bom sistema de para-raios funciona drenando ao solo, o máximo da corrente eletrica presente em uma descarga atmosferica. Quanto maior for o percentual de corrente eletrica encaminhada ao solo, melhor será a eficiencia do sistema de para-raios, lembrando que nenhuma instalação de para-raios consegue conduzir 100% da descarga atmosférica que atinge um para-raios (SPDA). O sistema de para-raios irá equalizar (igualar) o potencial (tensão) da nuvem com a do solo, ou seja; se a nuvem tem uma corrente eletrica muito alta, quando esta passar por cima da instalação do para-raios um lide descendente (raio caindo) ou lide ascedente (raio subindo) atingirá a instalação de para-raios, será um grande curto circuito, gerando uma enorme faisca ou centelhamento (raio - relampago).

NOTA: O raio pode subir ou descer depende se a nuvem estiver positiva ou negativa, se a nuvem for positiva em relação ao solo (terra) o raio sobe e vice-versa. Uma vez equalizada as cargas eletrostáticas (anuladas), pelo para-raios, o raio cessa, assim como os seus efeitos, que duram menos de milésimo de segundo, a brincadeira do pente que se esfrega no cabelo e depois atrai os pequenos pedaços de papeis e estes ficam presos por um tempo e depois caem, somente atraindo novamente papeis se esfregar outra vez e carregar com mais energia eletroestatica é a melhor analogia com o funcionamento de uma instalação de para-raios ou um sistema de para-raios, apenas em proporção extremamente menor.

QUAL É O MELHOR SISTEMA DE PARA RAIO ?

O melhor sistema de para-raios é aquele que consegue drenar ao solo a maior parte da corrente da descarga atmosferica, de forma homogenea entre as descidas de para-raios, evitando grandes diferenças de potenciais no solo ou entre as descidas do para-raios. Traduzindo, o principal motivo da queima de aparelhos eletro-eletronicos e acidentes com pessoas por raios, se deve a tensão residual que fica no solo ou entre as partes metalicas da edificação e o solo, por isso a norma tecnica NBR 5419:05 e NBR 5410 orientam a interligar todas as partes metalicas, carcaças de equipamentos, ao para-raios, assim como as demais normas tecnicas pertinentes, em analogia é como o antigo -fio terra- do chuveiro, quando os canos era metalicos. Tudo deve estar no mesmo potencial (mesmo terra), para-raios, condutores de proteção eletrica, estruturas metalicas, cabos terras etc.

NOTA: para ilustrar melhor o que é diferença de potencial em relação ao para-raios, diz o dito popular que o caipira brasileiro ao se deparar com uma situação de raios, ele passa a andar abaixado e pulando de pé em pé, alternadamente, e nunca colocando os dois pés ao mesmo tempo no solo, atitude que demanda de sabedoria, senão vejamos; quando o caipira está em um campo aberto, sem sistema de para-raios, ele abaixa e dificulta que os raios o atinja, e se o raio atinjir uma arvore proxima, esta será um para-raios natural, a corrente eletrica se espalhará por todo solo (tensão de passo), cada metro quadrado deste solo terá uma energia potencial e se neste instante os dois pés do caipira estiver em contato com o solo, haverá a circulação de corrente eletrica entre uma perna e a outra, diferente de estar com um pé só na terra, pois a eletricidade sempre necessita de dois pontos para conduzir! Assim sendo, em analogia, também se explica porque na falta de para-raios, o gado sofre mais que o ser humano (maior tensão de passo).

UM RAIO CAI VARIAS VEZES NO MESMO LUGAR?

Sim, um raio cai duas ou mais vezes no mesmo lugar, inclusive os projetos de para-raios direcionam a isto, pois não podemos eliminar os raios, somente conduzi-los melhor pelos sistemas de para-raios. A incidência na torre Eifel (França) e no Empire State (USA) é da ordem de 40 descargas por ano, sendo mais um mito desfeito na area dos para-raios.

NOTA: Alias, até sem chuva há influencias; como estamos lidando com energia eletroestica, o simples fato que ter um bom sistema de para-raios, em epocas de estiagem (ou ar seco) a instalação de para-raios irá drenar parte da energia eltroestatica que atinge o sistema de para-raios, cabo eletricos aéreos, mastros de antenas etc, evitando pequenos surtos eletroestaticos que poderiam atingir instalações eletricas e equipametos eletro-eletronicos muitos sensiveis (EES), as instalações de para-raios não possuem esta finalidade especifica, mas acabam funcionando também em tempo seco, época em que se recebe choques até em maçanetas de automoveis, blusas de lã etc. O Ideal é instalar os DPS (Dispositivos de Proteção de Surtos), conforme orienta a norma tecnica ABNT NBR 5410 (Instalações Elétricas).

PARA-RAIO GAIOLA DE FARADAY É MELHOR?

Sim, se estivermos tratando de sistemas de para-raios para proteção mais criticas, a gaiola da faraday será a melhor opção, desde que respeitadas todas as orientações da norma tecnica de para-raios. A gaiola de faraday tem a caracteristica de blindar melhor o volume a proteger e se consideramos as ferragens da estrutura do concreto armado ou as estuturas metalicas, diversas gaiolas de faraday haverão naturalmente, reforçando o sistema de para-raios. O principio da gaiola da faraday é que o volume a proteger terá uma blindagem contra a entrada de ondas eletromagneticas, bem como a saida de ondas eletromagneticas, desde que a gaiola de farady esteja devidamente aterrada ao sistema de para-raios (SPDA). Para efeitos de calculos e projetos consideramos os raios como componentes de fortes ondas eletromagneticas, na ordem de megahertz.

1.0 - Como instalar um PARA RAIOS num sitio ?

Parece algo obvio, mas é importante frisar: o raio não faz qualquer distinção se o ponto de descarga será num sitio ou residencia urbana ou industria ou igreja ou clube ou etc. O lide descendente (raio que desce) ou lide ascendente (raio de sobe) irá se formar preferencialmente entre a nuvem eletricamente carregada e o ponto condutor (captor do pára-raios ou arvore ou torre ou antena ou etc) mais proximo dela, por isso os pontos mais altos são os escolhidos para se instalar um sistema de pára-raios.

Nota: uma vez que o lide descedente ou ascedente se formou o raio começa a ocorrer como um grande curto-circuito entre nuvem e terra, porém em nanos segundos, no meio do percurso do raio, outros lides irão surgir -enxergando- outros pontos para descarregar sua enorme corrente, atribuindo a descarga atmosferica (raio) um formato de -raiz-. Por isso, no sitio não basta a instalação de um simples captor de para-raios, a descarga atmosferica poderá atingir outros pontos adjacentes, procure uma empresa séria de instalação de para-raios, que siga a risca a norma tecnica da ABNT NBR 5419 e se desejar também proteger os equipamentos eletronicos sensiveis (EES), instale DPS (Dispositivos de Proteção de Surtos) conforme NBR 5410.

2.0 - As antenas, tubulações metalicas e torres devem ser ligadas ao sistema de PARA RAIOS (SPDA)?

Na realidade tudo que for metalico e possa ser atingido por um raio deve ser considerado no projeto de para-raios, conforme orienta a norma tecnica NBR 5419, vejamos a seguir:

Norma técnica de pára-raios, item 5.1.1.4.1: -Quaisquer elementos condutores expostos, isto é, que do ponto de vista físico possam ser atingidos pelos raios, devem ser considerados como parte do SPDA-.

3.0 - O que significa a equalização do sistema de PARA RAIOS (SPDA)?

Equalização é um dos pontos mais importantes no projeto de para-raios e na instalação elétrica, a norma técnica de para-raios NBR 5419 atua em conjunto com a NBR 5410 neste quesito. Veja como fazer uma barra de equalização conforme a norma de para-raios: Norma técnica de pára-raios, item 5.2.1.3.3: -Nota - A ligação equipotencial deve ser através de uma barra chata de cobre nu, de largura maior ou igual a 50 mm, espessura maior ou igual a 6 mm e comprimento de acordo com o número de conexões, com o mínimo de 15 cm.-

4.0 - Minha empresa está ao lado de um condominio alto, preciso de PARA RAIOS ?

Mesmo que sua empresa seja terrea, e o prédio do condominio vertical tenha uns 20 andares, com um sistema de pára-raios estritamente dentro da norma tecnica ABNT, voce ainda precisará de um sistema de para-raios, de toda documentação do projeto da instalação do para-raios, com laudo tecnico assinado por um engenheiro responsável pelo SPDA, esta será uma blindagem juridica. Também é importante resaltar que o raio ao definir que vai descarregar sua corrente em um determinado sistema de pára-raios, ele no meio do caminho irá normalmente se ramificar em dezenas de outros pequenos raios, formando algo parecido com uma raiz, e cada derivação dessa pode atingir as edificações vizinhas, por isso que a norma tecnica exige uma proteção global.

5.0 - Cada vez que chove o meu moldem queima, o que fazer?

O ideal é instalar um conjunto de supressor de surtos ou protetor de surtos , que deve comportar 03 níveis de proteção, que sejam; primeiro nível na entrada da rede elétrica fornecida pela concessionária, depois o segundo nível na caixa de distribuição elétrica, onde normalmente ficam os disjuntores que protegem o circuito elétrico que serve o moldem e equipamentos adjacentes, por fim no moldem, computador, impressora, monitor, etc que devem receber mais o protetor de surtos de terceiro nível. Este tipo de proteção, composto por 03 níveis, é denominada proteção em cascata, pois vai reduzindo os efeitos das descargas atmosféricas, desde a entrada da rede elétrica, até o ponto de consumo. É importante existir um bom sistema de aterramentos, instalação de pára-raios e equalização. Outra forma é desligar o moldem de tudo que mantenha contato com o meio externo, como se fosse guardá-lo na caixa, utilizar fibra óptica ou wireless são outras opções a considerar.

Conversão de fios e cabos de cobre nº Kg/Km

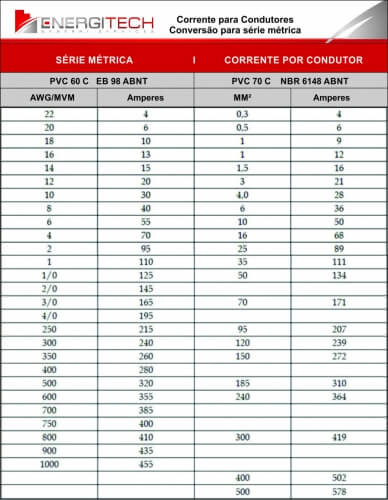

Corrente para Condutores Conversão para série métrica

Corrente para motores tipo Gaiola trifásico 60Hz NBR 6150

Cuidados com seu transformador

INSTRUÇÕES BÁSICAS

1. Sobre o transformador

Os transformadores são construídos com núcleos de aço silício GO (Grão Orientado) de alta permeabilidade magnética, o que confere baixas perdas de energia para ativação do transformador. Sobre este núcleo, é montado o enrolamento de cobre eletrolítico por onde circulam as correntes de carga do transformador; normalmente o enrolamento de baixa tensão é montado mais próximo ao núcleo, o que facilita a isolação entre o cobre, que é energizados com tensões, exemplo, entre 380 e 220 Volts ou 220 e 127 voltas, e o núcleo de aço silício, que é aterrado.

Após a instalação do enrolamento de BT (Baixa Tensão), é colocado o enrolamento de AT (Alta Tensão) que fica em contato direto com a rede de alta tensão da concessionária e alimenta o transformador, fato que requer maiores cuidados com a isolação; pois é onde existe o maior risco de falhas, as quais podem implicar na queima do equipamento.

Após concluída a montagem dos enrolamentos, é feita a ligação dos enrolamentos com o comutador, o qual é usado para ajustar a tensão de entrada no transformador com atensão da rede da concessionária no ponto de ligação; ou seja o comutador tem por finalidade ajustar e compatibilizar as duas tensões. Os comutadores, possuem normalmente 3 TAPs (A escolher), para transformadores de classe 25 kV (Transformadores que estão instalados em redes que possuem 23100 Volts na Alta Tensão), os TAPs são divididos em 23100 V, 22000V e 20900V. Para transformadores instalados na classe 15 kV (redes de alta tensão que possuem 13800 V) os TAPs são divididos em 13800V, 13200V e 12600 V.

2. Recebimento do transformador:

Os transformadores, na fábrica, sofrem uma série de ensaios antes de serem enviados para o cliente, são os chamados ensaios de rotina, os quais visam garantir o perfeito funcionamento do transformador, para o fim que foi projetado. Para um bom funcionamento do seu transformador, você também pode seguir algumas dicas como procurar deixar o transformador em local limpo, seco e abrigado antes da instalação do mesmo; nunca deixar o equipamento em contato direto com o solo.

É importante que antes do descarregamento do transformador, que você faça uma inspeção no transformador visando identificar eventuais danos provocados durante o transporte, verifique o aparecimento de deformações no tanque, vazamentos de óleo e estado da pintura, e avarias nas buchas e acessórios. Caso encontre algum problema, favor entrar imediatamente em contato conosco para tomarmos as providencias necessárias.

3. Descarga e manuseio

A descarga do transformador deve ser feita utilizando-se de equipamento adequado como um guindaste ou uma empilhadeira que tenha capacidade compatível com a massa do transformador, a movimentação deve ser feita exclusivamente pelas alças de içamento;

Todos os serviços de descarregamento e locomoção do transformador devem ser executados e supervisionados por pessoal especializado, obedecendo-se às normas de segurança.

4. INSTALAÇÃO

Antes da instalação procure certificar-se que os dados de placa estão compatíveis com a especificação técnica do equipamento; verificar se os dados constantes na placa de identificação estão coerentes com o sistema em que o transformador será instalado e também, a correta posição do comutador.

A instalação do transformador deve ser feita por empresas e profissionais capacitados e especializados com a supervisão de um engenheiro eletricista; pois como mencionado anteriormente existem ajustes e normas de segurança que devem ser respeitadas para o perfeito funcionamento do equipamento e para a segurança dos consumidores;

- Instalação em postes: Os transformadores com potência até 300 kVA; podem ser instalados diretamente em postes, para tanto, o cliente deve mencionar que o equipamento seja preparado para tal instalação; neste caso, usam-se normalmente postes de concreto que suportem a carga em questão; dessa maneira, o projetista ou engenheiro responsável pela instalação deve dimensionar o poste de acordo com as solicitações mecânicas a que o mesmo será submetido.

- Instalação em piso: Verificar o adequado nivelamento e a resistência das fundações sobre as quais serão instalados os transformadores. Normalmente os transformadores contam com rodas bidirecionais para sua movimentação e posicionamento correto no local; se a instalação for sob trilhos consulte antes a distância entre as rodas para o correto posicionamento dos trilhos;

Quando o espaço para instalação for reduzido deve-se garantir um espaçamento mínimo de 70 cm entre transformadores e entre estes e paredes ou muros, proporcionando facilidade de acesso para inspeção e ventilação.

- Subestações abrigadas: O local no qual será colocado o transformador deve ser bem ventilado de maneira que o ar aquecido possa sair livremente, sendo renovado por ar mais fresco. Assim, as aberturas de entrada de ar devem estar próximas do piso e distribuídas de maneira eficiente. As aberturas de saída deverão estar próximas ao teto da cabine; o número e tamanho das saídas dependem de suas distâncias acima do transformador, recomenda-se uso de aberturas de entrada e saída de ar de 1m2 por 200 kVA de potência instalada.

5- LIGANDO O TRANSFORMADOR À REDE

A ligação do transformador aos condutores da rede elétrica deve ser feita de acordo com o diagrama de ligações de sua placa de identificação. As buchas do transformador são dotadas de terminais fabricados com uma liga metálica apropriada a oferecer boa condutividade elétrica, porém não se deve apertar demais os parafusos conectores e nem permitir que os mesmos fiquem submetidos a esforços mecânicos, pois isto poderá danificar as buchas ou mesmo provocar vazamentos de óleo. Os cabos da rede secundária podem ser bastante pesados e neste caso se deve providenciar um apoio para os mesmos no ponto de conexão de modo a evitar que seu peso seja suportado pelas buchas.

5.1- Aterramento do tanque

O tanque conta com pontos específicos para aterramento do mesmo; é necessário que se providencie um bom sistema de aterramento de forma a garantir a descarga de correntes de fuga e a segurança das instalações, pois, dessa maneira, uma eventual falha de isolação será imediatamente percebida. A seção do condutor de aterramento deverá ser compatível com as possíveis correntes de fuga. O sistema de aterramento pode ser feito na forma de uma malha, formada por cabos de cobre nu conectados a hastes de ferro cobreadas ou galvanizadas. A resistência do sistema de aterramento normalmente deve ser inferior a 10 OHMs.

6. ANÁLISE E REGENERAÇÂO DE ÓLEO

O serviço de análise e regeneração de óleo mineral isolante, garante o desempenho confiável de um óleo mineral isolante. O sistema de isolamento depende de certas características básicas do óleo que podem afetar o desempenho geral do equipamento elétrico. No sentido de atender satisfatoriamente seu papel de múltiplo dielétrico, agente de transferência de calor e extinção do arco, o óleo deve possuir certas propriedades básicas, então, óleo mineral isolante em serviço está sujeito a deterioração devido às condições de uso. Como conseqüência, pode ocorrer mudanças em suas propriedades básicas e prejudicar severamente suas propriedades elétricas.

Para monitorar e as condições do óleo mineral isolante são realizadas as análises físico-químicas e gases dissolvidos para determinação do estado de isolação e envelhecimento do óleo. Dessa maneira, fica evidenciada a necessidade ou não de tratamento termo-vácuo, substituição ou regeneração do óleo. Saiba de alguns testes realizados.:

- COR ABNT NBR 14483 - Um rápido aumento da cor indica deterioração ou contaminação do óleo.

- RIGIDEZ DIELÉTRICA ABNT NBR 6869 - Serve para indicar a presença de contaminantes, tais como, água e partículas. Um valor baixo de rigidez pode indicar que um os mais destes elementos estão presentes.

- TEOR DE ÁGUA ABNT NBR 10710 - Um elevado teor de água acelera a deterioração química do papel isolante e é indicativo de condições de operações indesejáveis, que requerem correções.

- INDICE DE NEUTRALIZAÇÃO ABNT NBR 14248 - Indica que o óleo contém qualquer material ácido que além de aumentar a oxidação do óleo e formar borras, pode também promover a degradação do papel.

- TENSÃO INTERFACIAL ABNT NBR 6234 - Indica a presença de contaminantes polares que são substâncias quimicamente ativas e, portanto vão acelerar o envelhecimento do óleo.

- FATOR DE POTÊNCIA ABNT NBR 12133 - Um alto fator de potência é uma indicação de presença de contaminantes polares solúveis, produtos do envelhecimento ou colóides no óleo.

- DENSIDADE ABNT NBR 7148 - A densidade é usada para identificar o tipo de óleo.

- PONTO DE FULGOR ABNT NBR 11341 - Um ponto de fulgor baixo pode ser um indicativo da presença de produtos combustíveis voláteis no óleo.

- GASES DISSOLVIDOS ABNT NBR 7070 - Em amostra de óleo isolante mineral

O Transformador

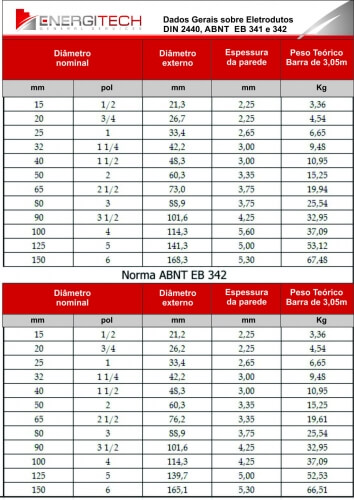

Dados Gerais sobre Eletrodutos DIN 2440, ABNT EB 341 e 342

FUNÇÕES DO ÓLEO ISOLANTE PARA TRANSFORMADOR

Os transformadores são máquinas elétricas estáticas constituídas pelos seguintes componentes básicos, do ponto de vista do material: